Panoramica

L'impianto a fonti rinnovabili è costituito da un'unica linea di combustione, denominata CTE, avviata nel mese di maggio 2010. La centrale termoelettrica di Faenza a fonti rinnovabili trae energia dai rifiuti non riciclabili, recuperandola durante la combustione dei rifiuti.

Nel complesso impiantistico sono inoltre presenti tre impianti di compostaggio autorizzati a trattare 120.000 ton di scarti organici e lignocellulosici da avviare alla produzione di Ammendante Compostato Verde (ACV), Ammendante Compostato Misto (ACM) – consentiti in agricoltura biologica – e Ammendante Compostato da scarti della Filiera Agroalimentare (ACFA) per utilizzo in agricoltura convenzionale.

-

Numero linee di combustione

1 -

Capacità termica complessiva

circa 44,5 MWt -

Tecnologia di combustione

forno a griglia mobile con raffreddamento ad aria -

Capacità di smaltimento

circa 450 t/g con PCI di 9.378 kJ/kg -

Funzionamento in un anno

7.800 h -

Potenza elettrica nominale

13,7 MWe -

Tipologie biomasse

vinaccia; legno; rifiuti speciali (sovvallo secco) CSS

- Sezione di movimentazione dei combustibili: la movimentazione dei combustibili viene effettuata con pale meccaniche in grado di assicurare le operazioni di caricamento e mescolamento del combustibile di alimentazione della caldaia. Il combustibile miscelato viene introdotto in una tramoggia di carico a letto di coclee; da qui attraverso un nastro trasportatore il combustibile arriva direttamente alla tramoggia di carico della caldaia.

- Sistema di alimentazione dei combustibili in camera di combustione: la bocca di carico consiste in una tramoggia in lamiera alimentata direttamente dal nastro trasportatore, tramite sistema modulante di dosaggio del combustibile. La tramoggia è collegata al forno tramite il condotto di carico che convoglia i combustibili in camera di combustione, le condotte sono raffreddate ad acqua. Il condotto deve mantenersi pieno di combustibile durante il funzionamento, in modo tale da assicurare la tenuta tra l'interno della camera di combustione e l'esterno, evitando così l'ingresso d'aria. Tra la base della tramoggia e l'imboccatura del relativo condotto di carico è posta una serranda a ghigliottina azionata idraulicamente, che assicura la protezione del canale di carico da eventuali risalite della fiamma dal forno.

Per minimizzare l'impatto ambientale di odori e polveri, gli automezzi scaricano direttamente all'interno del capannone di stoccaggio.

Grazie al movimento alternato dei gradini della griglia del forno, la biomassa avanza mescolandosi fino alla camera di combustione. Il suo rimescolamento favorisce la combustione riducendo la presenza di incombusti nelle scorie finali.

L'aria necessaria al processo di combustione viene introdotta in camera sia attraverso la griglia (aria primaria) sia attraverso aperture presenti sulle pareti laterali (aria secondaria). Per aumentare il rendimento energetico, inoltre, prima di essere introdotta nella camera di combustione l'aria primaria viene preriscaldata tramite scambiatori di calore che utilizzano il vapore prodotto dalla caldaia. Per assicurare il completamento della combustione, i residui passano poi alla camera di post-combustione, dimensionata per garantire la permanenza dei fumi ad una temperatura superiore a 850°C per almeno 2 secondi. Il mantenimento di tale temperatura, anche in presenza di biomassa con basso potere calorifico, è garantito da due bruciatori di sostegno funzionanti a gas metano, che si attivano automaticamente in funzione della temperatura dei fumi. Nella camera di post-combustione viene inoltre realizzata la prima fase di depurazione dei fumi, mediante l'iniezione di soluzione ammoniacale per l'abbattimento di ossidi di azoto (processo di Riduzione Catalitica Non Selettiva - SNCR). Le scorie di combustione, giunte all'estremità della griglia, cadono in una vasca d'acqua per garantirne il completo spegnimento e sono successivamente trasferite alla fossa di stoccaggio tramite sistemi di estrazione e trasporto.

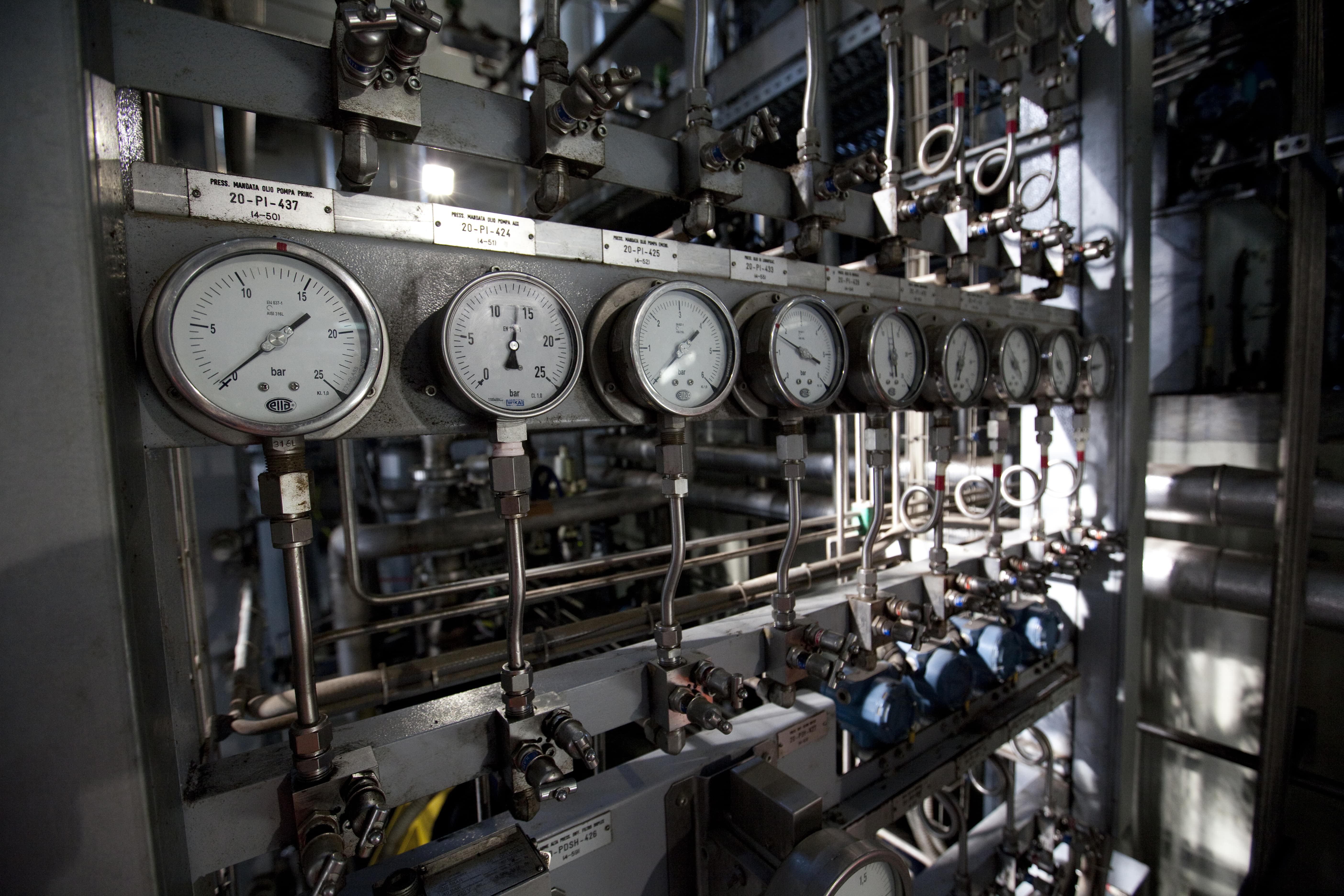

La caldaia a tubi d'acqua ha una duplice funzione di: recuperare il calore contenuto nei fumi e raffreddarli per le successive fasi di depurazione. I fumi entrano in caldaia a circa 950-1000 °C ed escono a circa 180 °C per essere poi avviati alla depurazione.

- Sistema di riduzione ossidi di azoto in camera di combustione (SNCR)

- Torre di Quenching

- Torre di condizionamento chimico (Calce/Bicarbonato e carbone attivo)

- Filtro a maniche

- Sistema di riduzione ossidi di azoto (SCR)

- Trattamento finale di guardia a umido

Il turboalternatore impiegato nell'impianto altro non è che una turbina a doppio stadio a condensazione, con spillamento di vapore a bassa pressione all'uscita del primo stadio.

Il vapore spillato (a pressione 5 bar A e temperatura di 175 °C) viene raccolto dal collettore a bassa pressione e di seguito inviato al degasatore termico, alle utenze vapore della centrale, ed a una rete di teleriscaldamento a servizio dello stabilimento Caviro Extra, delle utenze industriali, artigianali e domestiche dell’area limitrofa.

L'energia prodotta dall'alternatore accoppiato all'albero della turbina, viene in parte utilizzata per soddisfare le richieste d'impianto, mentre la quota eccedente, circa l' 85% di quella prodotta, viene ceduta in parte allo stabilimento Caviro Extra Distillerie e in parte alla rete nazionale.

Il vapore scaricato dal secondo stadio della turbina (a una pressione di 0.12 barA e temperatura di 49,4 °C) è inviato, tramite tubazione di adduzione di diametro pari a 1200 mm, a un sistema di condensazione, il quale è dimensionato per ricevere il vapore in condizioni d'emergenza dal gruppo di valvole di by-pass della turbina stessa.

Il condensatore è installato sopra la copertura della palazzina uffici e servizi, mentre sotto ad esso è installato il serbatoio condense (pozzo caldo), nonché il gruppo di messa sottovuoto.

Monitoraggio delle emissioni

Il punto di emissione è monitorato secondo quanto previsto dalla normativa vigente in materia;

L'impianto è dotato di un Sistema di Monitoraggio in Continuo delle Emissioni (SMCE) che, attraverso analizzatori automatici in funzione 24 ore su 24, permette di tenere sotto costante controllo la qualità delle emissioni nell'atmosfera.

Una sonda di prelievo, opportunamente riscaldata, trasporta continuamente un campione di gas dal camino dell'impianto fino alla cabina di analisi, dove è installata la strumentazione. Il campione entra nell'analizzatore spettrometrico a raggi infrarossi interferometrici (FTIR) che rileva in continuo gli spettri d'assorbimento dei composti da misurare. Attraverso un'elaborazione matematica gli spettri presenti vengono confrontati con quelli tipici delle sostanze da ricercare. Dal confronto è possibile determinare i valori quantitativi (concentrazioni) degli elementi e dei composti ricercati. Al sistema FTIR si aggiungono altri analizzatori e misuratori in continuo necessari per completare l'analisi dei fumi attraverso la determinazione di ulteriori parametri quali: polveri, composti organici, ossigeno, temperatura, portata, pressione.

Un sistema di acquisizione dati rende disponibili i valori acquisiti in continuo elaborando le medie semi orarie e giornaliere delle concentrazioni misurate, che vengono confrontate con i valori di limite massimo ammissibili fissati dagli enti di controllo.

Documenti dell'impianto:

1480Kb - zip

869Kb - zip

20Kb - docx