Panoramica

L'impianto di compostaggio di Cesena recupera e trasforma in compost rifiuti organici urbani e rifiuti speciali non pericolosi, provenienti da raccolte differenziate, e scarti verdi ligneocellulosici da raccolta differenziata e manutenzioni del verde. Grazie al processo integrato di digestione anaerobica aerobica, l 'impianto produce biogas, avviato a recupero in due cogeneratori (da 499 kWe ciascuno) con produzione di energia da fonti rinnovabili che viene immessa in rete, e compost di alta qualità per agricoltura. All'interno dello stabilimento è presente anche un impianto di trattamento delle acque reflue. Le acque trattate provengono dal processo di trasformazione dei rifiuti, dal dilavamento piazzali dell'impianto e, parzialmente, dalla vicina discarica di rifiuti non pericolosi. Pagina aggiornata al 05 dicembre 2022

Scheda

-

Capacità di trattamento

Quantitativo massimo complessivo di rifiuti ammessi alle operazioni di recupero pari a 55.000 t/anno, suddivisi nei seguenti quantitativi: 40.000 tonnellate/anno di rifiuto organico 15.000 tonnellate/anno di rifiuto ligneo cellulosico (potature) -

Tipologia di rifiuti ammessi

Rifiuti organici a bassa putrescibilità (principalmente scarti verdi e lignocellulosici da attività di potatura e manutenzione del verde, rifiuti di legno non trattato etc. etc.) -

Tipologia di rifiuti ammessi

Rifiuti organici ad alta putrescibilità (frazione organica umida da raccolta differenziata, rifiuti organici e vegetali da attività ortofrutticole e agroindustriali

- Sezione di ricezione dei rifiuti organici ad alta putrescibilità in appositi box di stoccaggio;

- Sezione di triturazione dei rifiuti organici in ingresso;

- Sezione di miscelazione della frazione organica ad alta putrescibilità triturata con materiale digestato estratto dalla cella di fermentazione (circa 50%) ed eventuale frazione lignocellulosica (strutturante). In questa sezione avviene l'apertura della cella e la formazione della miscela (digestato e strutturante) con circa il 50% del digestato estratto da inviare alla biossidazione aerobica, la restante parte viene utilizzata come inoculo per il successivo caricamento del digestore;

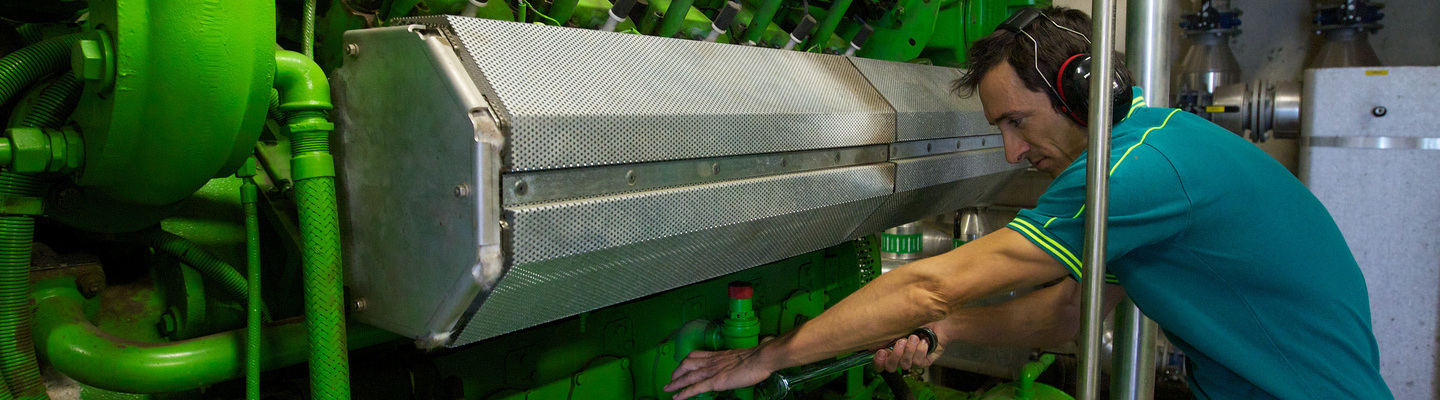

- Sezione di digestione anaerobica costituita da 11 celle di fermentazione (digestori) ove il processo di digestione ha una durata minima di 25 giorni e nella quale avviene la produzione di biogas avviato ai motori endotermici che producono energia elettrica e termica;

- Sezione di ossidazione (biossidazione intensiva e stabilizzazione aerobica) nella quale il processo di ossidazione ha una durata complessiva di circa 21 giorni;

- Sezione di vagliatura finale e stoccaggio del compost prodotto;

- Sezione di trattamento arie esauste captate dagli edifici di stoccaggio e trattamento rifiuti, mediante scrubber e, a seguire, un biofiltro di superficie complessiva di circa 600 mq;

La tecnologia prevista è basata su un processo di degradazione anaerobica a secco monostadio, di tipo batch (a lotti, non in continuo). In questo tipo di processo le fasi anaerobiche di degradazione biologica della biomassa e di produzione del biogas (idrolisi e acidificazione, acetogenesi e metanogenesi) avvengono tutte all'interno dello stesso fermentatore. Il processo di digestione si svolge in condizioni controllate di mesofilia e viene condotto a una temperatura di circa 37 - 45 °C.

Gli impianti di tipo batch vengono fatti funzionare tramite un processo discontinuo in cui si ha ciclicamente il caricamento di substrato inoculato, l'avanzamento del processo per il tempo stabilito (≥ 25gg) lo svuotamento del fermentatore. La miscela da trattare è caricata nel digestore tramite una pala gommata.

Nel processo di digestione anaerobica a secco le condizioni di umidità costante del substrato, necessarie per condurre il processo di digestione, sono garantite dall'utilizzo del percolato generato dal processo stesso, accumulato in un serbatoio dedicato e spruzzato al di sopra della massa in fermentazione. L' idonea temperatura è garantita utilizzando il calore prodotto dalla sezione di recupero energetico. In questo modo si favoriscono le condizioni ottimali per lo sviluppo e la crescita dei ceppi batterici necessari al processo di digestione. Ogni singolo digestore è costituito da un biotunnel in calcestruzzo di opportune dimensioni che viene chiuso da un portellone a perfetta tenuta di gas. La miscela è sottoposta al processo di digestione in ambiente a tenuta stagna in condizioni anaerobiche, senza che sia necessaria alcuna ulteriore miscelazione. Il biogas che si produce dal processo di digestione anaerobica viene convogliato verso n° 2 gruppi di cogenerazione da 499 kWe cadauno per la produzione combinata di energia elettrica e calore. Il processo, pur essendo discontinuo, sfruttando più digestori in batteria caricati e svuotati a precisi intervalli di tempo, garantisce la produzione costante di biogas e quindi di energia sia termica che elettrica.

Nella successiva fase di biossidazione intensiva la miscela ottenuta in uscita dalla sezione di digestione anaerobica viene disposta in cumuli su corsie di areazione, in cui si attiva la fase del processo microbiologico ossidativo garantito da apporti di ossigeno attraverso un sistema di ventilazione forzata presente sotto i cumuli.

In questa fondamentale fase, caratterizzata dall'attività biossidativa di microrganismi quali batteri, funghi e attinomiceti, avviene la degradazione del rifiuto e la contemporanea produzione di anidride carbonica, acqua e calore. Data la scarsa conducibilità termica della biomassa, il calore accumulato al suo interno raggiunge e supera la temperatura di 55°C , garantendo la completa igienizzazione del materiale in quanto scompaiono i microrganismi patogeni per l'uomo e le piante. Con l'esaurirsi dei composti enzimaticamente ossidabili, diminuiscono l'attività microbica e lo sviluppo di calore e si ottiene una frazione humificata, ovvero il vero e proprio compost. Infine il materiale prelevato dalla fase di biossidazione intensiva viene avviato e disposto in cumuli per la fase di maturazione secondaria che completa il ciclo di ossidazione che complessivamente ha una durata minima di 21 gg.

Infine, il materiale viene avviato alla sezione vagliatura e raffinazione ove avviene la separazione delle frazioni grossolane e la produzione dell'ammendante compostato misto (compost di qualità) utilizzato come ammendante agricolo.

Il prodotto viene stoccato in apposita area in attesa di essere commercializzato. Gli scarti ed i sottoprodotti della raffinazione, quali il biostabilizzato (compost fuori specifica), vengono avviati a recupero o smaltimento presso idonei impianti autorizzati.

Documenti dell'impianto:

1480Kb - zip

869Kb - zip

20Kb - docx

Documenti di sicurezza per accedere all'impianto:

848Kb - pdf

788Kb - pdf

256Kb - pdf

215Kb - pdf

348Kb - pdf

115Kb - pdf

19Kb - pdf